24 Methoden zur Nachbearbeitung im 3D Druck

- Sascha Surbanoski

- 16. Nov. 2025

- 10 Min. Lesezeit

Aktualisiert: 24. Nov. 2025

Hier zeigen wir dir die Nachbearbeitungs Optionen für den 3D Druck. Du bekommst einen Überblick über Möglichkeiten nach der Fertigstellung z. B. Oberflächenbehandlung, Beschichtung oder das Einsetzen von Funktionsinserts und wie man die Eigenschaften verbessern.

Diese Nachbearbeitungen können Sie direkt für Ihr Bauteil bei uns mitbestellen. Sie können uns entweder persönlich kontaktieren oder die Optionen direkt in unserem Preisrechner auswählen.

Inhaltsverzeichnis

Oberflächenbehandlung

Oberflächenbeschichtung

Funktionsinserts

Oberflächenbehandlung

Sandstrahlen

Beim Sandstrahlen werden abrasive Körner auf das Bauteil gestrahlt wodurch alte Beschichtungen, Oxidation und Verunreinigungen entfernt werden. Das Ergebnis ist eine gleichmäßig aufgeraute Oberfläche die besser sauberer aussieht.

Beim Sandstrahlen werden winzige Strahlmittel mit Druck gegen die Bauteiloberfläche geschossen. Durch den Aufprall lassen sich Lackreste, Rost, Zunder und Verschmutzungen schnell entfernen gleichzeitig entsteht eine leicht rauere Oberfläche, die Lacken oder Beschichtungen besseren Halt gibt. Die Aggressivität lässt sich durch die Wahl des Strahlmittels, des Drucks und der Dauer steuern.

Zu grobes Strahlen kann Maßhaltigkeit und sehr dünne Wandstärken angreifen, deshalb muss das Verfahren an Material und Geometrie angepasst werden. Nach dem Strahlprozess werden die Teile in der Regel gereinigt und gegebenenfalls entstaubt, bevor weiterbeschichtet oder montiert wird. Insgesamt ist Sandstrahlen ein schneller Weg, Oberflächen gründlich zu säubern und für weitere Oberflächenbehandlungen vorzubereiten.

Glasperlenstrahlen

Beim Glasperlenstrahlen werden runde Glaspartikel auf die Oberfläche geschossen das glättet und verdichtet die Oberfläche leicht, reinigt von Rückständen und sorgt für ein einheitliches Finish ohne starke Materialabtragung.

Es werden kleine kugelige Glaspartikel mit Luftdruck auf ein Werkstück bearbeitet. Durch die runde Form der Perlen wirkt die Bearbeitung eher glättend und verdichtend als schneidend Schmutz, Rückstände oder feine Grate werden entfernt und die Oberfläche bekommt ein matt-satiniertes, gleichmäßiges Aussehen. Weil die Perlen nicht scharfkantig sind, ist das Verfahren vergleichsweise schonend es trägt weniger Material ab als hartes Strahlen und eignet sich daher gut für empfindliche Oberflächen oder dekorative Teile. Glasperlenstrahlen wird häufig eingesetzt, um Bauteile für eine nachfolgende Beschichtung vorzubereiten, um Guss- oder Druckstellen zu vereinheitlichen oder um die Haptik zu verbessern. Insgesamt liefert Glasperlenstrahlen eine saubere, gleichmäßige Oberfläche und ist eine gute Wahl, wenn man ein glattes, hochwertiges Erscheinungsbild ohne starke Materialabtragung haben möchte.

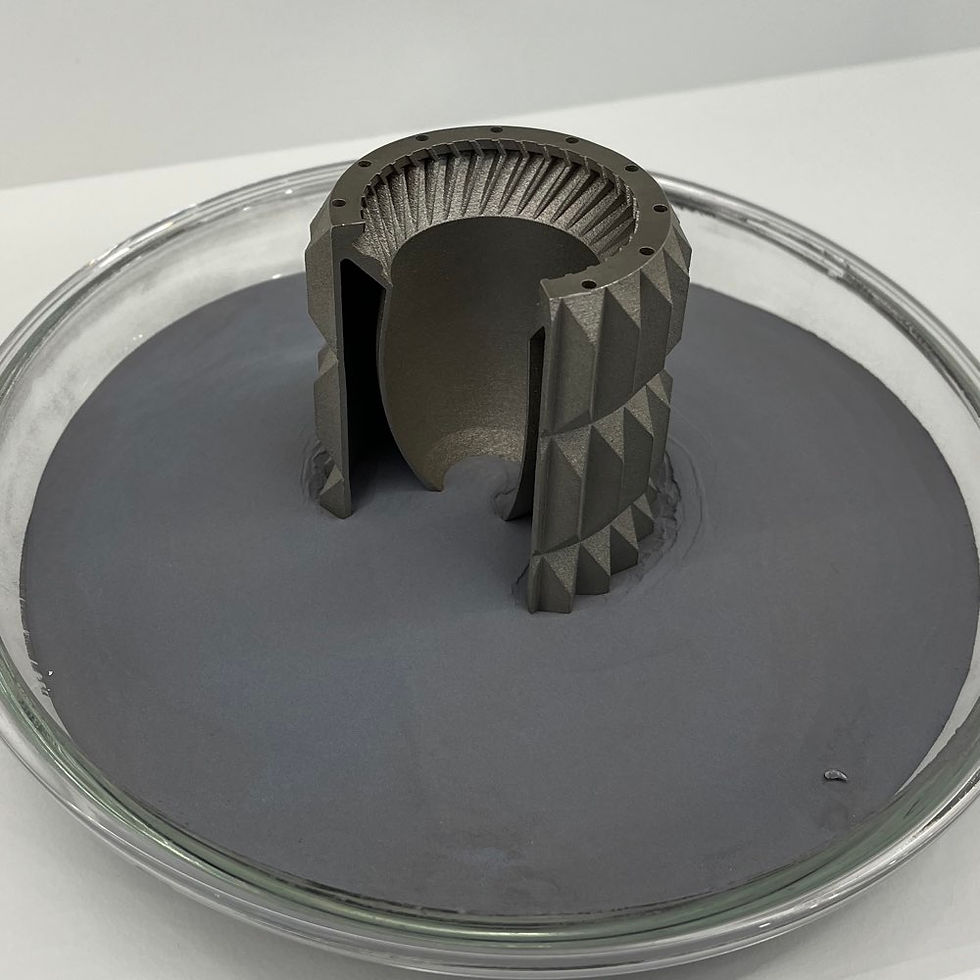

Gleitschleifen

Gleitschleifen ist bei der Teile in Kombination mit Schleifkörpern mechanisch geglättet werden, Grate entfernt und Kanten verrundet werden. Das Ergebnis ist saubere, montagebereite Teile mit gleichmäßiger Oberfläche und leichter Glanz an Metalle.

Beim Gleitschleifen werden die Bauteile zusammen mit kleinen Schleifmedien in einer Trommel oder einem Vibrationsbehälter bewegt. Durch das Reiben der Medien an den Teilen werden scharfe Kanten gebrochen, Grate abgetragen und die Oberfläche geglättet je nach Material und Einstellung entsteht ein mattes bis leicht glänzendes Finish.

Entgraten

Entgraten ist das gezielte Entfernen von Graten und scharfen Kanten an Werkstücken, oft durch manuelles Brechen oder Feilen, damit keine Verletzungsgefahr besteht.

Entgraten heißt, die bei der Herstellung entstandenen Grate, Splitter oder scharfen Kanten an einem Bauteil zu entfernen. Das passiert häufig manuell. Mitarbeitende brechen Grate mit Handwerkzeugen wie Feilen, Bürsten oder kleinen Schleifern ab, so dass die Oberfläche keine scharfen Stellen mehr hat und das Bauteil sicher gehandhabt werden kann. Es gibt auch maschinelle Varianten (z. B. Schleif- oder Bürstautomaten, Gleitschleifen oder spezielle Durchlaufanlagen), die das Entgraten schneller und für größere Stückzahlen reproduzierbar machen.

Schleifen

Beim Schleifen werden Werkstücke mit Schleifpapier oder Schleifmitteln bearbeitet grobe Körnung für Formkorrektur, feine Körnung für ein glattes Ergebnis. So erhalten Bauteile eine gleichmäßige Oberfläche, die sich gut für anschließende Lackier- oder Beschichtungsprozesse eignet.

Schleifen ist ein Verfahren, bei dem die Oberfläche eines Teils mit Schleifpapier oder ähnlichen Mitteln bearbeitet wird, um Rauheiten, Kratzer oder kleine Formfehler zu entfernen. Man beginnt meist mit einer gröberen Körnung, um erhebliche Unebenheiten abzutragen und arbeitet sich dann zu feineren Körnungen vor, bis die gewünschte Glätte erreicht ist. Das verbessert nicht nur das Aussehen, sondern sorgt auch dafür, dass Farben und Beschichtungen später gleichmäßig haften und ein sauberes Ergebnis liefern. Nach dem Schleifen werden die Teile gereinigt, damit keine Schleifreste oder Staub in die Lackschicht gelangen.

Mattes Polieren

Mattes Polieren sorgt nach dem 3D Druck von Metallbauteilen für einen gleichmäßigen dezenten Glanz.

Mattes Polieren wird bei gedruckten Metallbauteilen eingesetzt, um die Oberfläche sichtbar zu veredeln ohne einen extremen Spiegelglanz zu erzeugen. Dabei wird die Oberfläche so bearbeitet, dass raue Stellen geglättet und Schichtspuren reduziert werden bis ein gleichmäßiger, seidenmatter Glanz entsteht.

Hochglanz Polieren

Beim Polieren werden Oberflächen fein bearbeitet, bis sie sehr glatt und reflektierend sind das ist besonders sinnvoll bei Metallteilen, die anschließend veredelt werden sollen. Polieren verbessert Optik und Haptik deutlich.

Polieren ist ein Feinschritt der Oberflächenbearbeitung, bei dem mit Poliermitteln und -werkzeugen winzige Unebenheiten und feine Kratzer entfernt werden. Durch schrittweise feinere Polierstufen wird die Oberfläche immer glatter, bis sie glänzend oder sogar spiegelnd hochglänzend erscheint ein Ergebnis, das man oft bei Aluminium-, Kupfer- oder Stahlteilen sieht. Für Bauteile, die anschließend galvanisiert oder veredelt werden sollen, ist Polieren eine bewährte Vorstufe, weil die Beschichtung auf einer gleichmäßigen, sauberen Oberfläche besser aussieht. Polieren kann manuell an Einzelteilen oder maschinell für größere Stückzahlen durchführen.

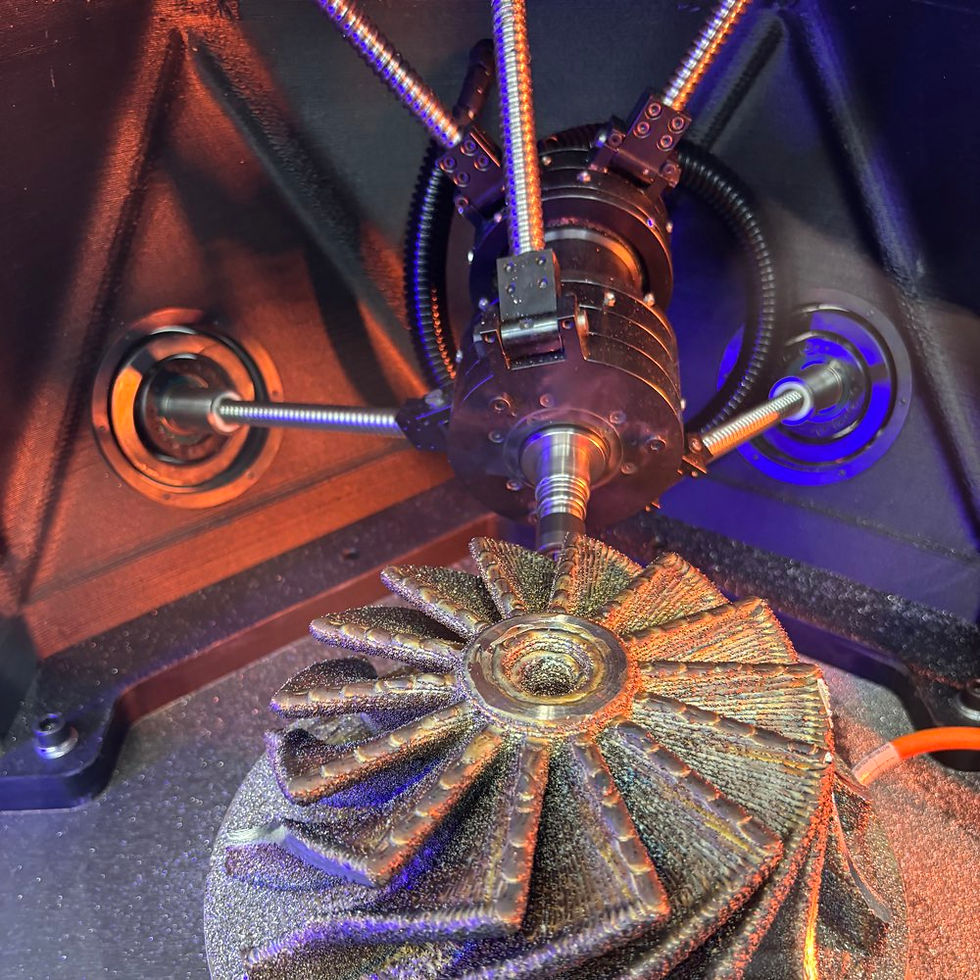

CNC

Mit Fräsen oder Drehen wird Material präzise abgetragen, um Passflächen, Bohrungen oder genaue Maße zu erreichen.

Mit CNC kann man Material von einem Teil abnehmen um exakte Formen planebene Flächen, Bohrungen oder Gewinde zu erzeugen. Anders als Schleifen, Lackieren oder Beschichten zielt CNC nicht in erster Linie auf Oberflächenoptik ab, sondern auf Maßgenauigkeit und Passgenauigkeit wenn ein gedrucktes Teil exakt in eine Baugruppe passen oder eine Dichtfläche wirklich plan sein muss, bringt CNC die nötige Genauigkeit. Planen Sie bei Konstruktion Wandstärken und Toleranzvorgaben mit ein, dann wird die CNC Nachbearbeitung zuverlässig ausgeführt.

Oberflächenbeschichtung

Carbon laminieren

Beim Laminieren werden Carbon Matten auf ein Bauteil gelegt und mit Harz durchtränkt und ausgehärtet, so dass das Teil deutlich steifer und stabiler wird. Wir bieten ausschließlich funktionelles Carbonverstärkung an kein Sicht-Carbon, sondern verstärkende Beschichtung für bessere Festigkeit.

Beim Laminieren legt man dünne Gelege aus Carbonfasern (die Matten) auf das zu verstärkende Bauteil und tränkt sie mit einem Kunstharz. Das Harz verbindet die Fasern und nach dem Aushärten bildet sich eine harte, feste Schicht, die die Festigkeit, Steifigkeit und Dauerhaltbarkeit des Teils deutlich erhöht besonders bei Kunststoffbauteilen wirkt sich das positiv auf Belastbarkeit und Formstabilität aus. Das Verfahren fügt nur wenig Gewicht hinzu und kann Stellen gezielt verstärken, die sonst schnell verschleißen oder brechen würden. Wir führen keine Sichtcarbon Oberflächen aus;unsere Laminierungen sind rein funktional gedacht sie sollen die Bauteile technisch verbessern, montage- und gebrauchsfähiger machen und ihre Lebensdauer verlängern.

Epoxidharz

Epoxidharz wird als klare Schutzschicht oder Verguss auf Bauteile aufgetragen und sorgt für ein glänzendes, sauberes Erscheinungsbild sowie Schutz vor Feuchtigkeit und Schmutz.

Epoxidharz wird auf Teile aufgetragen, entweder gegossen oder mit Pinsel aufgetragen und bildet nach dem Aushärten eine feste glänzende Schicht. Diese Schicht schützt vor Feuchtigkeit, Schmutz und kleineren Kratzern und macht das Bauteil optisch ansprechender deshalb wird Epoxid oft dort eingesetzt, wo Aussehen und Oberflächenschutz wichtig sind. Epoxid wird sehr hart und ist nicht elastisch das heißt, bei starkem Schlag oder wenn das Teil auf einen harten Untergrund fällt, kann die Harzschicht reißen oder absplittern.

Lackieren

Beim Lackieren wird das Teil mit Lack beschichtet um es optisch aufzuwerten und gleichzeitig vor Feuchtigkeit, Schmutz und Abnutzung zu schützen.

Beim Lackieren wird die Oberfläche gereinigt und gegebenenfalls leicht angeschliffen oder grundiert, damit der Lack gut haftet. Anschließend wird der Lack in mehreren Schichten aufgebracht und nach jedem Schritt getrocknet. Je nach Anforderung wählt man unterschiedliche Lacktypen auffällige Farblacke zur Kennzeichnung oder Designzwecken, Klarlacke für Glanz und Kratzfestigkeit oder spezielle Systeme mit Korrosionsschutz für den Außeneinsatz. Richtig ausgeführt liefert das Lackieren ein einheitliches, sauberes Erscheinungsbild und zusätzlichen Schutz gegen Feuchtigkeit, leichte Chemikalien und alltägliche Abnutzung.

ESD Beschichtung

Die Beschichtung wird aufgetragen und macht Oberflächen leitfähig/ableitfähig wichtig ist eine korrekte Erdung damit die Ladung wirklich abfließen kann.

ESD Beschichtungen sind Oberflächenanstriche die elektrische Spannung von Gehäusen, Halterungen oder Komponenten kontrolliert ableiten. Man trägt sie ähnlich wie Farbe auf nach dem Aushärten bildet sich eine dünne elektrisch ableitfähige Schicht die verhindert, dass sich Spannung aufbaut und bei Berührung als an empfindliche Elektronik abgegeben wird. Damit die Wirkung vorhanden ist, muss die beschichtete Fläche in ein Erdungskonzept eingebunden sein. ESD Beschichtung ist eine einfache Zusatzbehandlung um Bauteile und vor elektrostatischen Schäden zu schützen.

Galvanisieren

Galvanisieren ist ein elektrochemisches Beschichtungsverfahren, bei dem eine dünne Metallschicht (z. B. Chrom oder Nickel) auf ein Bauteil aufgebracht wird, um Optik und Schutz gegen Verschleiß oder Korrosion zu verbessern.

Beim Galvanisieren werden Metallionen in einem Elektrolyt mittels Strom auf die Oberfläche eines Werkstücks abgeschieden. Vor dem eigentlichen Beschichten steht die Vorbereitung wie Reinigen, entfetten und häufig Hochglanzpolieren, damit die Oberfläche absolut glatt und frei von Kratzern ist sonst werden diese Makel durch die aufgebrachte Schicht sichtbar. Je nach Ziel kann die Galvanik rein dekorativ sein (für glänzende Optik) oder funktional, um Härte, Abriebfestigkeit oder Korrosionsschutz zu erhöhen. Galvanische Schichten verändern die Oberfläche Dicke und Toleranzen

Pulverbeschichtung

Pulverbeschichtung liefert eine widerstandsfähige, gleichmäßige Oberfläche ohne Lösungsmittel nach dem Aufbringen muss das Teil kurz im Ofen gehärtet werden, damit die Schicht durchhärtet.

Bei der Pulverbeschichtung wird ein farbiges Pulver auf das metallische Bauteil gesprüht das Pulver haftet dank einer elektrostatischen Aufladung an der Oberfläche. Im Anschluss werden die Teile in einen Ofen gegeben dort schmilzt das Pulver und bildet beim Aushärten eine feste, gleichmäßige Schicht, die Schutz und Farbe in einem liefert. Die Beschichtung ist widerstandsfähig gegen Kratzer, Feuchtigkeit und Alltagsbelastungen und lässt sich in vielen Farbtönen und Oberflächenstrukturen herstellen. Das Verfahren ist für temperaturempfindliche Kunststoffe weniger geeignet. Insgesamt ist Pulverbeschichtung eine belastbare, wirtschaftliche Lösung, wenn man eine deckende, dauerhafte Oberfläche ohne Lösemittelgeruch und mit guter Witterungsbeständigkeit haben möchte.

Eloxieren

Beim Eloxieren wird die Oberfläche von Aluminium oder Titan in einem Bad oxidiert, so dass nach Abschluss und Versiegelung eine dauerhafte, pflegeleichte und optisch veredelte Schicht entsteht.

Aluminiumteile wird in ein elektrisches Bad getaucht werden, wodurch an der Oberfläche eine dünne Schicht Oxid entsteht. Diese Schicht ist hart, schützt vor Korrosion und Abrieb und kann je nach Wunsch gefärbt werden nach dem Färben wird die Oberfläche versiegelt, damit die Farbe und der Schutz dauerhaft halten. Es gibt unterschiedliche Dicken und Qualitäten von dekorativen, dünnen Schichten bis zu harten Schichten für stärkere Beanspruchung und die Wahl richtet sich nach Einsatz und Belastung. Eloxieren funktioniert vor allem auf Aluminium oder Titan. Eloxierte Oberflächen sind langlebig, wartungsarm und ästhetisch, erfordern aber passende Vorkehrungen bei der Konstruktion Toleranzen, Materialwahl.

Hardverchromen

Beim Hartverchromen werden Teile in ein Elektrolytbad gelegt und mit Chrom viel überzogen die Schicht reduziert Verschleiß und Reibung.

Hartverchromen ist eine Form der Galvanik recht dicke Chromschicht elektrochemisch auf ein Metallteil aufgebracht wird. Das Bauteil dient als Kathode in einem Bad mit chromhaltiger Lösung unter Strom lagern sich Chromionen auf der Oberfläche ab und bilden nach dem Aushärten eine harte Schicht. Diese Schicht macht die Oberfläche widerstandsfähiger gegen Abrieb und verbessert die Gleit- bzw. Verschleißeigenschaften deshalb wird das Verfahren oft an Wellen, Kolben, Führungen oder Werkzeugen eingesetzt. Technisch gibt es Unterschiede zur dekorativen Verchromung, Hartverchromung ist funktional und dicker, dekorative Chromschichten sind dünner und dienen hauptsächlich dem Aussehen.

Vernickeln

Es wird Nickel aufgetragen auf Aluminium oder Stahl das veredelt und erhöht die Widerstandsfähigkeit gegen Abrieb.

Auf ein Bauteil wird eine dünne Nickel Schicht aufgebracht. Diese Schicht verbessert das Aussehen, erhöht den Korrosionsschutz und macht die Oberfläche widerstandsfähiger gegen Abnutzung. Je nach Schichtdicke bietet die Beschichtung eine gute Verschleißfestigkeit.

Wenn höhere Anforderungen an Härte und Abrieb bestehen, lässt sich das Ergebnis noch verbessern. Es gibt technische Nickelschichten die durch Nachbehandlungen wie Wärmebehandlung die Schichthärte und damit die Lebensdauer unter Reibbelastung deutlich erhöhen. Beachten Sie dabei, dass dickere oder gehärtete Schichten die Maße verändern können.

Verschleißschutz

Bei Verschleißschutz wird auf Kunststoff auf die Oberfläche eine spezielle Beschichtungen aufgetragen wodurch die Laufzeit des Bauteils steigt.

Man bringt eine Schicht auf die Oberfläche eines Bauteils auf, die vor Abrieb, Reibung und mechanischer Beanspruchung schützt. Solche Schichten verlangsamen den Materialabtrag im Einsatz und verlängern so die Nutzungsdauer des Teils. Die Schutzschicht selbst ist begrenzt haltbar sie trägt sich mit der Zeit ab. Wenn die Schicht vollständig abgeschliffen ist wirkt wieder das zugrundeliegende Material und das Bauteil muss nachbeschichtet oder ersetzt werden.

Wasserdicht und Gasdicht

Die Versiegelung verhindert, dass Wasser in ein Bauteil eindringt oder Gasaustritt indem sie Poren und feine Risse verschließt.

Je nach Material und Einsatzbereich kommt eine ein Imprägniermittel auf der Oberfläche zum Einsatz das in Poren und kleine Risse einzieht und dort aushärtet. Eine hochwertige Abdichtung schützt zuverlässig vor Wassereintritt oder Gasautritt . Insgesamt sorgt eine aufgetragene Versiegelung dafür, dass die behandelten Teile ihre gewünschten Eigenschaften verbessern und länger haltbar sind.

Versiegeln

Beim Versiegeln wird eine Schutzschicht aufgetragen, die das Bauteil vor Staub, Schmutz und Umwelteinflüssen schützt.

Eine schützende Schicht wird auf die Oberfläche eines Bauteils aufzutragen, um es gegen äußere Einflüsse abzusichern. Diese Schicht kann transparent oder leicht glänzend sein und sorgt dafür, dass Staub, Schmutz, Feuchtigkeit oder Chemikalien schwerer anhaften oder in das Material eindringen. Der Effekt die Oberfläche bleibt länger sauber, lässt sich leichter reinigen und wird weniger durch Umwelteinflüsse angegriffen. Besonders bei Bauteilen, die regelmäßig im Kontakt mit Luftfeuchtigkeit, Öl oder Reinigungsmitteln stehen, verlängert eine Versiegelung die Lebensdauer spürbar.

UV Schutz

Mit einer UV-Schutzbeschichtung werden Bauteile gegen die schädigende Wirkung von Sonnenlicht geschützt.

UV Schutz dient dazu, Materialien vor der schädlichen Wirkung ultravioletter Strahlung zu bewahren. Sonnenlicht kann viele Kunststoffe mit der Zeit ausbleichen, spröde machen oder verfärben. Eine UV-Schutzschicht meist in Form eines speziellen Beschichtung blockiert oder reflektiert diese Strahlung, sodass das Bauteil deutlich länger in Form und Farbe bleibt. Besonders bei Teilen, die im Freien eingesetzt werden oder regelmäßig Sonnenlicht ausgesetzt sind, verlängert ein UV-Schutz die Lebensdauer und erhält die optische Qualität.

Funktionsinserts

Magnet

Beim 3D Druck lassen sich Magnete direkt im Bauteil einbetten oder in vorgesehene Taschen nachträglich einsetzen, so dass die Magnete außen nicht sichtbar sind.

Funktionsinserts mit Magneten bedeuten, dass Magnete so in das Bauteil eingebracht werden, dass man sie von außen nicht sieht, das Bauteil aber magnetische Eigenschaften bekommt. Entweder wird beim Druck an einer bestimmten Stelle kurz gestoppt, der Magnet eingesetzt und der Druck dann fortgesetzt oder es werden passgenaue Taschen gedruckt, in die der Magnet nachträglich eingeklebt wird. Die Magnetfunktion lässt sich sauber und unauffällig integrieren, erfordert aber eine genaue Konstruktion der Einbauzone und gegebenenfalls zusätzliche Arbeitsschritte.

NFC Chip

Ein NFC Chip lässt sich in ein gedrucktes Bauteil einbauen und speichert einfache Daten wie URL oder Daten ausgelesen werden können ohne dass der Chip von außen sichtbar ist.

NFC sind winzige elektronische Chips mit einer Antenne, die man so in ein 3D-Bauteil einarbeitet, dass sie von außen nicht auffallen. Technisch passiert das entweder, indem der Druck kurz gestoppt und der Chip eingelegt wird oder indem eine passende Tasche gedruckt wird. Ein Smartphone oder NFC Lesegerät kann die gespeicherten Daten berührungslos auslesen zum Beispiel eine Produktseite, Montageanleitung oder Seriennummer und auch wieder beschreiben. Wichtig für die Konstruktion ist, dass der Chip nah genug an der Oberfläche sitzt (nur wenige Millimeter Abstand möglich) und möglichst nicht von Metall überdeckt wird, weil Metalle die Funkverbindung stark stören. NFC ist eine dezente Möglichkeit, Produkte zu kennzeichnen und Funktionen wie Authentifizierung, Informationszugriff oder Service-Tracking bereitzustellen, erfordert aber ab Werk eine passende Konstruktion, einen zusätzlichen Einbauschritt und abschließende Programmierung und Prüfung, damit die Funktion zuverlässig ist.

Gewindeeinsatz

Statt direkt ins Plastik zu schneiden setzt man Metall Gewindeeinsätze ein und werden heiß eingeschmolzen so entstehen belastbare Befestigungspunkte.

Kunststoffgewinde können unter Belastung leicht ausreißen. Deshalb werden in vielen Fällen Metallgewindeeinsätze verwendet das sind Buchsen mit einem Innengewinde, die in eine vorbereitete Öffnung des Kunststoffteils eingebracht werden. Es werden mit Wärme in das Kunststoffloch eingeschmolzen. Wichtig für die Konstruktion sind das passende Lochmaß, die Wandstärke des Kunststoffs und die Auswahl des Einbauverfahrens, damit der Einsatz dauerhaft sitzt und die gewünschte Belastung aushält.