Test mit PA Filament von Snapmaker

- Tobias List

- vor 6 Tagen

- 5 Min. Lesezeit

Mit dem Nylon bringt Snapmaker ein Polyamid Filament (PA) auf den Markt, das sich klar an Anwender richtet, die funktionale und mechanisch belastbare Bauteile fertigen möchten.

Nylon gilt im FDM Bereich seit jeher als eines der leistungsfähigsten, aber auch anspruchsvollsten Materialien. Hohe Zähigkeit, gute Schlagfestigkeit und Temperaturbeständigkeit stehen einer ausgeprägten Feuchtigkeitsempfindlichkeit und erhöhten Anforderungen an Druckumgebung und Prozessführung gegenüber.

Ziel dieses Tests war es herauszufinden, wie gut sich das Snapmaker Nylon im Alltag verarbeiten lässt, wie stabil und reproduzierbar die Druckergebnisse ausfallen und ob das Material auch außerhalb perfekt kontrollierter Laborbedingungen überzeugt.

Inhaltsverzeichnis

Verpackung & Erster Eindruck

Das Filament wird in einer stabilen Kartonverpackung geliefert und ist vakuumversiegelt. Beim Öffnen ist ein deutliches Vakuum spürbar, ergänzt durch ein ausreichend dimensioniertes Trockenmittel.

Die Spule selbst macht einen hochwertigen Eindruck, das Filament ist sauber und gleichmäßig gewickelt. Seitlich betrachtet sind keine Überschneidungen oder Spannungspunkte erkennbar. Der Durchmesser wirkt optisch konstant, was bei technischen Filamenten eine Grundvoraussetzung für stabile Extrusion ist.

Optisch zeigt sich das Filament in einem tiefen, satten Schwarz mit leicht glänzender Oberfläche funktional, unauffällig und klar auf technische Anwendungen ausgelegt.

Materialeigenschaften & Besonderheiten von Nylon (PA)

Polyamid gehört zu den leistungsfähigsten Standard Thermoplasten im FDM Bereich.

Typische Eigenschaften sind:

• Hohe Zähigkeit und Schlagfestigkeit

• Gute Abriebfestigkeit

• Temperaturbeständiger als PLA und PETG

• Sehr gute Layerhaftung bei korrekter Verarbeitung

Dem gegenüber stehen jedoch auch typische Herausforderungen:

• Stark hygroskopisch (nimmt schnell Feuchtigkeit auf)

• Neigt zu Warping bei unzureichender Bauraumtemperatur

• Benötigt höhere Drucktemperaturen

Das Snapmaker Nylon ist ungefüllt, enthält also keine Glas- oder Carbonfasern. Dadurch bleibt es vergleichsweise flexibel und zäh, verzichtet aber auf die zusätzliche Steifigkeit, die faserverstärkte Varianten bieten.

Testaufbau & Druckbedingungen

Gedruckt wurde unter folgenden Bedingungen:

• Drucker: Bambu Lab H2D

• Düse: 0.4 mm HighFlow (HF) aus gehärtetem Stahl

• Druckplatte: Princore Prinplate Extreme (zuvor strukturierte PEI-Druckplatte von Bambu Lab)

• Bauraum: geschlossen

• Filamenttrocknung: zwingend erforderlich!

Umgebungsbedingungen:

• Raumtemperatur: ca. 22 °C

• Luftfeuchtigkeit: ca. 40 %

Getestete Temperaturbereiche:

• Düse: 250–270 °C

• Druckbett: 80–100 °C

• Bauraum: 60°C

Vor dem eigentlichen Druck sollte das Filament ausreichend getrocknet werden, da Nylon bereits bei geringer Feuchtigkeitseinlagerung zu starkem Stringing, unruhiger Extrusion und schwacher Layerhaftung neigt. Dazu aber später mehr…

Druckprozess & Materialverhalten

Praxiserfahrung: Druckbetthaftung, Trocknung & Iterationen

Zu Beginn der Tests bin ich rückblickend etwas zu blauäugig an das Material herangegangen. Das Snapmaker Nylon wurde nicht vorgetrocknet, sondern direkt aus der Originalverpackung für die ersten Testdrucke verwendet.

Parallel dazu habe ich zunächst mit der standardmäßigen strukturierten PEI Platte von Bambu Lab gearbeitet und diese zusätzlich mit Klebestift, 3DLac und ähnlichen Haftvermittlern unterstützt.

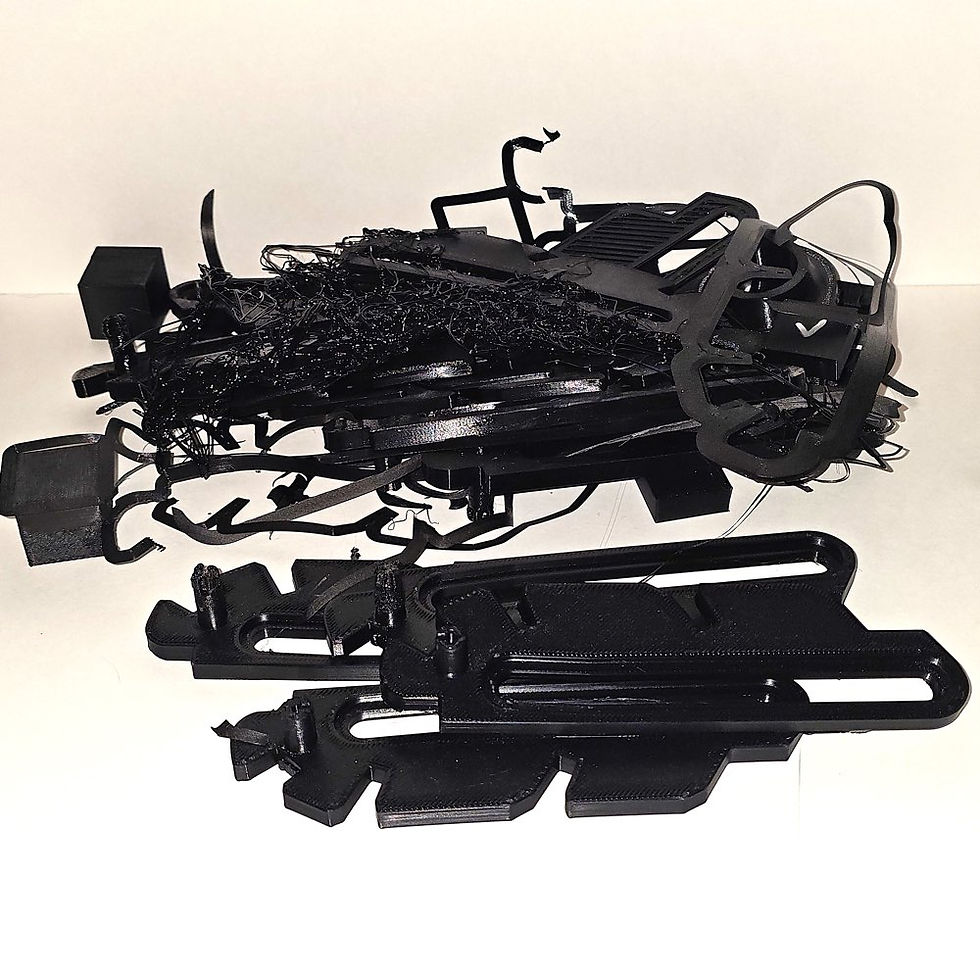

Sehr schnell zeigte sich jedoch, dass diese Kombination für Nylon nicht zuverlässig funktioniert. Trotz verschiedener Additive und Anpassungen der ersten Schicht kam es regelmäßig zu mangelhafter Haftung, frühem Ablösen der Bauteile sowie starkem Warping und Stringing.

Die Standardplatten von Bambu Lab sind für PLA, PETG und ähnliche Materialien hervorragend geeignet, stoßen bei Nylon jedoch klar an ihre Grenzen.

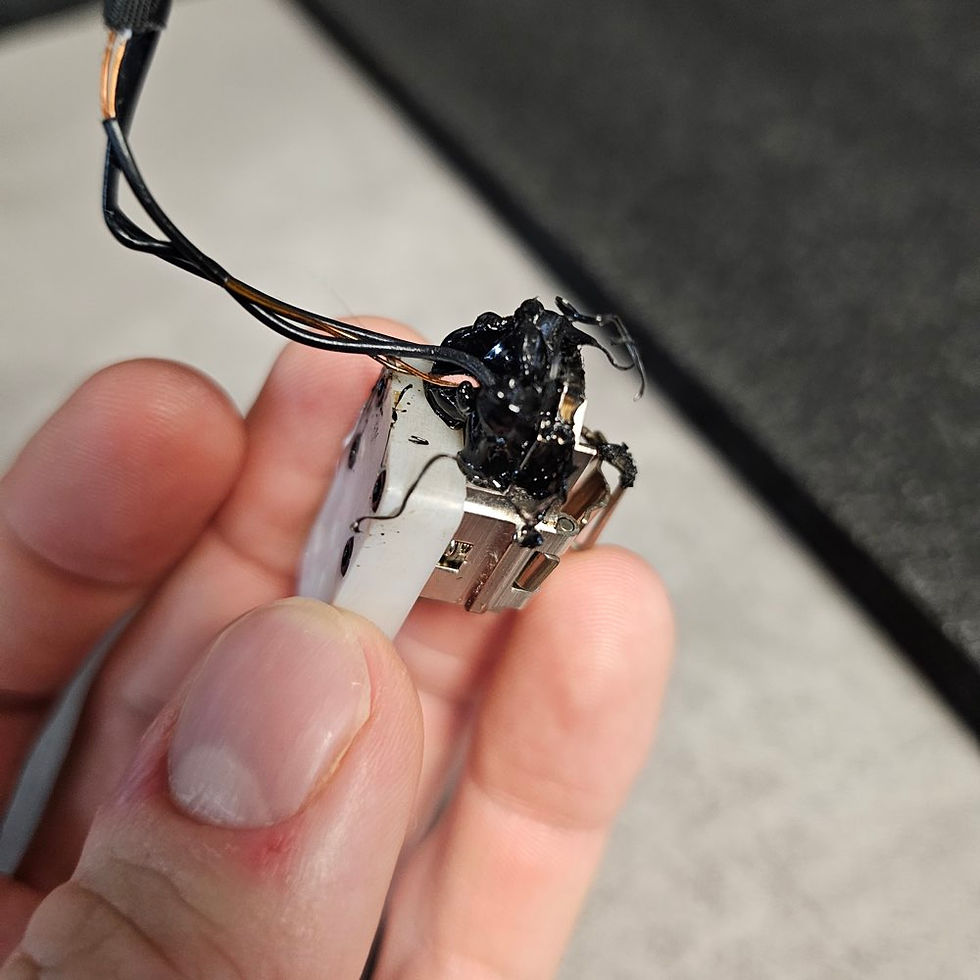

Ebenso habe ich mit eigener Überheblichkeit die Hinweise misachtet, von meiner HF Düse (Hersteller Juupine) auf eine normale Düse zu wechseln. Das hat mir bereits beim ersten Testdruck das Hotend zerstört, indem der Pressinsert der Düse herausgeschoben wurde. Das war wohl die folge von der hohen Drucktemperatur wie des hohen Düsenstaudrucks und geringerer Druckgeschwindigkeiten. Also hier auch zwingend keine HF-Düsen verwenden (wie eigentlich auf verschidenen Technischen Datenblättern öfter auch verwiesen wird… nunja man lernt daraus..)

Aber zurück zum Problem Schichthaftung usw. Aus diesem Grund habe ich mich entschieden, die Tests zu unterbrechen und auf eine speziell für technische Materialien ausgelegte Druckplatte umzusteigen die Princore Prinplate Extreme.

Nach Erhalt der neuen Druckplatte wurden die Materialtests erneut aufgenommen. Bereits beim ersten Druck zeigte sich ein deutlicher Unterschied. Die Haftung des Nylons auf der Princore-Platte war hervorragend, und das komplett ohne zusätzliche Haftmittel. Das Material ließ sich zuverlässig drucken, ohne Warping oder Ablösungen ein klarer Wendepunkt im Testverlauf.

Ein besonders aussagekräftiger Vergleich ergab sich bei einem konkreten Kundenauftrag, für den ein funktionales Bauteil aus Nylon vorgesehen war. Mit der vorherigen Druckplatte waren kaum brauchbare Ergebnisse erzielbar gewesen.

Mit der neuen Druckplatte hingegen ließ sich dasselbe Modell problemlos und reproduzierbar drucken.

Als verbleibende Herausforderung zeigte sich anschließend ein Fehlerbild, das sich nicht mehr auf die Haftung, sondern auf das Bauteildesign und die Prozessparameter zurückführen ließ. Ein filigraner Bereich des Modells (Haltenasen auf einem Zylinder mit nur wenigen Millimetern effektiver Haftfläche) erwies sich als besonders anspruchsvoll.

In diesem Bereich kam es aufgrund geringer Schichtzeiten zu unzureichender Abkühlung und entsprechend schwächerer Schichthaftung.

Dies äußerte sich in Aufkräuselungen, Stringing sowie lokal instabilem Materialverhalten.

In diesem Zusammenhang habe ich mit verschiedenen Parametern experimentiert, darunter:

• Anpassungen der Düsentemperatur

• Variationen der Schichthöhe

• Änderungen an den Kühlungsparametern

Diese Feinoptimierung wurde für den Abschluss dieses Berichts jedoch bewusst nicht weiter vertieft. Stattdessen habe ich auf ein größeres, geometrisch ruhigeres Modell zurückgegriffen. Also ein Anwendungsfall, in denen Nylon seine Stärken klar ausspielen kann. In diesen Szenarien war das Druckergebnis durchweg sofort überzeugend.

Für sehr filigrane oder dünnwandige Objekte kann ich zum jetzigen Zeitpunkt noch keine uneingeschränkte Empfehlung aussprechen. Mit weiterführenden Tests und gezielter Optimierung halte ich es jedoch für realistisch, auch hier reproduzierbar gute Ergebnisse zu erzielen.

Druckergebnisse

Die Druckergebnisse allgemein fallen sehr gut aus. Die Oberfläche ist leicht glänzend und technisch wirkend, ohne sichtbare Unregelmäßigkeiten oder Blobs.

Überhänge gelingen ordentlich, profitieren aber klar von moderaten Geschwindigkeiten und ausreichend hoher Düsentemperatur und ggf. angepasster Bauteilkühlung in diesen Bereichen.

Die Maßhaltigkeit ist gut, wobei typisch für Nylon eine minimale Schrumpfung einkalkuliert werden sollte, insbesondere bei größeren Bauteilen.

Mechanische Eigenschaften & Praxiseinschätzung

Gedruckte Bauteile zeigen die für Nylon typische Kombination aus:

• hoher Zähigkeit

• leichter Flexibilität

• sehr guter Layerhaftung

Anstelle eines spröden Bruchs verformen sich die Teile zunächst, bevor es zu strukturellem Versagen kommt. Das macht das Material besonders interessant für Halterungen, Clips, funktionale Gehäuse und mechanisch belastete Bauteile.

Im direkten Vergleich zu PLA oder PETG spielt Nylon klar in einer anderen Liga.

Allerdings nur dann, wenn die Druckparameter sauber eingehalten werden.

Fazit

Das Snapmaker Nylon in Schwarz ist ein klassisches, hochwertiges PA Filament, das seine Stärken vor allem in funktionalen Anwendungen ausspielt. Es erfordert Erfahrung, eine kontrollierte Druckumgebung und definitiv konsequente Trocknung, belohnt diese Voraussetzungen jedoch mit sehr robusten und langlebigen Bauteilen.

Für Einsteiger ist das Material weniger geeignet, für fortgeschrittene Anwender und funktionale Projekte jedoch eine klare Empfehlung.

Vorteile

✅ sehr gute mechanische Eigenschaften

✅hohe Zähigkeit und Schlagfestigkeit

✅saubere Layerhaftung

✅gleichmäßige Extrusion

Nachteile

❌ stark feuchtigkeitsempfindlich

❌erfordertgeschlossenen Bauraum

❌höhere Drucktemperaturen notwendig

❌nicht einsteigerfreundlich

Empfohlene Parameter

• Düse: 260–270 °C

• Druckbett: 80–100 °C

• Bauraum: geschlossen mit 60°C Bauraumtemperatur

• Geschwindigkeit: 40-80 mm/s

• Lüfter: Normaldruck 0–25 %, für Überhänge gezielt bis ca. 40 %

• Filamenttrocknung: absolut empfohlen vor jedem Druckbei 65-70°C für 12-24 Stunden.

Gesamtbewertung

⭐️⭐️⭐️⭐️☆ (4/5)

Ein leistungsfähiges Nylon-Filament für funktionale Bauteile. Es ist sehr anspruchsvoll, aber technisch überzeugend.